金属部品の樹脂化のメリットと候補素材

金属部品の樹脂化は、主に部品の「軽量化」「低コスト化」が目的です。最近では消費エネルギー面を考慮した、環境対応を目的とした樹脂化の動きもあり、部品加工業界でも一般的な提案案件となりつつあります。

金属部品を樹脂化するメリット

樹脂素材は絶縁性や耐食性などの樹脂ならではの特徴を持ちます。しかし、強度面・耐熱面で使用場面は限られていました。現在は、優れた新素材の開発により、樹脂素材が検討可能な領域は広がっています。金属部品を樹脂化するメリットは大きく3つあります。

軽量化

部品の樹脂化で最も影響が大きいメリットです。樹脂素材は、軽量な金属素材であるアルミニウム合金やマグネシウム合金よりも軽量な素材がほとんどです。

アルミニウムの比重は2.7に対し、樹脂は1.3~1.6程度であるため、アルミニウム合金からの変更でも半分ほどに軽量化ができます。部品の軽量化により持ち運びやすさの向上や、運搬コストの削減ができます。

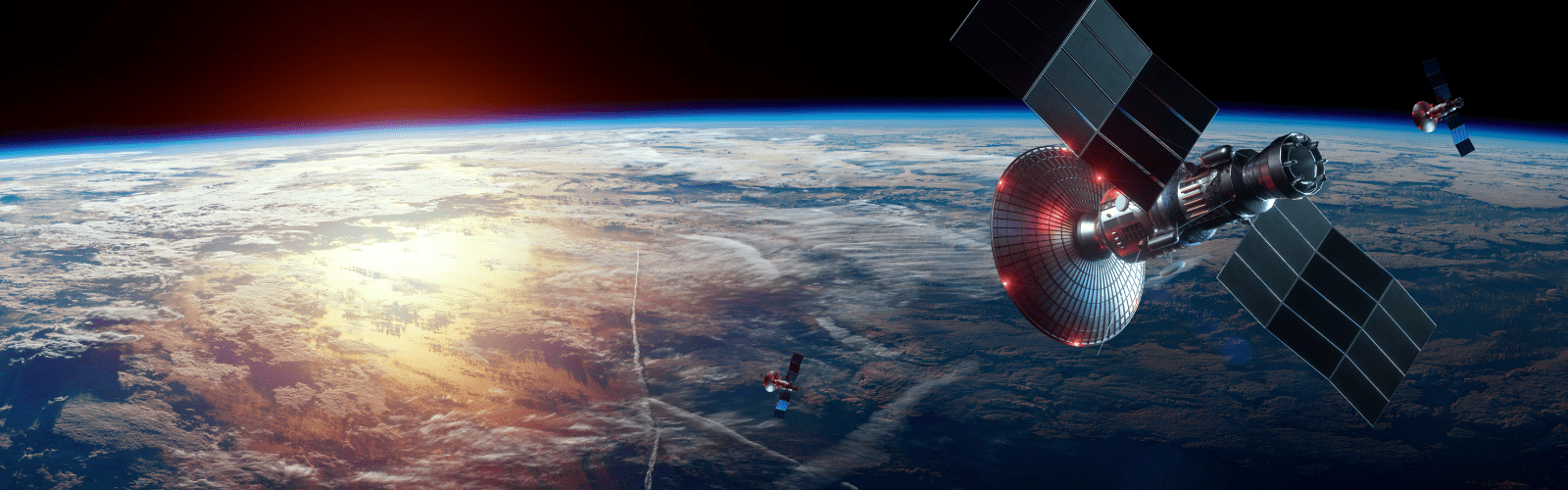

重量がコストに大きく影響するロケットなどの宇宙開発の現場では、軽量化の優先度が高く、部品金属の樹脂化や、軽い複合材料の研究開発が盛んに行われています。

省エネルギー

産業機械や自動車などの動力が必要な製品は、軽量化により動かすのに必要なエネルギーを少なくすることができます。また、運搬に必要なエネルギーも軽減することができます。地球環境問題への対応を背景に、現在特に注目されているメリットです。

コストダウン

優れた特徴を持つ金属素材には、希少な金属が添加されているため、材料費が高額です。また、難削材に分類されるものは加工時間も長く加工費も高くなる傾向にあります。樹脂素材は比較的材料費が低く、加工しやすいため、コストダウンを図ることができます。

金属代替素材の候補

金属素材は主に強度・耐熱性が必要な部品に使用されています。そこで、これらの性能が強化されたエンジニアリングプラスチックを候補として考えることができます。

PEEK

プラスチック素材の中でも特に性能が高い素材です。耐熱性、寸法安定性、機械的強度などの性能がバランス良く優れています。また、連続使用温度は250°Cで、200~250°Cのスチームの中でも連続使用が可能です。

PPS

連続使用温度が約220℃融点が280℃と、高い耐熱性を持つ熱可塑性樹脂です。自己消火性が高いことから、高温環境で使用される部品に適しています。また、線膨張係数が小さく吸水性も極めて低いため、寸法安定性に優れています。

PBI

プラスチック素材で最高レベルの耐熱性を持つ素材です。連続使用温度は約345℃、熱分解温度は600℃以上、荷重たわみは温度410℃、ガラス転移温度420℃です。さらにUL94V-0を取得した難燃性の素材です。

PAI

無充填プラスチックの中では最高レベルの強度を持つ素材です。連続使用温度260℃で、ガラス転移点280℃です。また、自己潤滑性があるため、高温部での摺動部材としても使用できます。

その他の候補素材

上記で挙げたのはエンジニアリングプラスチックの中でも特に高機能の素材です。しかし、部品の要件によっては汎用エンプラと呼ばれる素材でも代替できることがあります。POM・PBT・PET・PE・ポリカーボネートなどが挙げられます。

Point

エンジニアリングプラスチックは強度と耐熱性が要求される箇所にも使用できる高機能樹脂です。金属部品の代替素材として候補に挙げることができます。部品に要求される性能と素材の物性を比較し、最適なものを選ぶ必要があります。

金属部品の樹脂化のご相談はお任せください

当社では金属部品の樹脂化の提案実績が多数あります。樹脂化に伴う設計変更のご相談も承ります。素材提案の段階からもお問い合わせください。